Das amerikanische Unternehmen Williamson-Dickies ist der weltweit größte Hersteller von Arbeitsbekleidung und produziert unter den Namen Dickies, Kodiak und Terra Berufsbeklei-dung für die unterschiedlichsten Branchen, wie Krankenhäuser, Transportunternehmen, Hand-werksbetriebe und viele mehr. Das kontinuierlich wachsende Unternehmen vertreibt seine Bekleidung schon lange nicht mehr nur auf dem amerikanischen Markt, sondern weltweit.

Neben der Herstellung von Hosen, Shirts oder Jacken umfasst der Service von Dickies in Europa auch das Besticken der Textilien mit den individuellen Logos der Kunden. In dieser Stickabteilung lag auch der Ausgangspunkt der Zusammenarbeit von Dickies mit NETRONIC. Das Management suchte nach Möglichkeiten, die Prozesse in der Stickerei zu verbessern, indem die rein manuelle Planung durch eine visuelle Planung ersetzt würde. Tatsächlich war es so, dass eine einzige Mitarbeiterin die einzelnen Aufträge manuell den insgesamt 11 Stickmaschinen zugeordnete. Hieraus ergaben sich aus Sicht des Managements folgende Probleme:

Generell herrschte eine latente Unsicherheit, ob Terminzusagen an die Kunden eingehalten werden konnten.

Aufgrund der steigenden Anzahl der Aufträge kam die Mitarbeiterin, die die Aufträge einplante, an ihre Belastungsgrenzen.

Zudem befürchtete das Management, dass bei einem längeren Ausfall der Mitarbeiterin die Stickabteilung nicht mehr funktionsfähig wäre.

Bei Termindruck wurden Teile der Stickaufträge an Drittanbieter ausgelagert, obwohl man nicht sicher war, ob nicht die eigenen Kapazitäten für eine termingerechte Abwicklung reichen würden. Hier vermutete das Management ein beträchtliches Einsparpotential.

Dickies Wunsch war, mehr Transparenz in den Planungsprozess ihrer Stickabteilung zu schaffen, ohne allerdings konkret die genaue Funktionalität einer Gantt-Anwendung vor Augen zu haben. Nach vielen Gesprächen mit dem NETRONIC-Team und einer genauen Analyse der Ausgangssituation wurden folgende Anforderungen eruiert:

Gesucht wurde ein „Live Gantt“, also eine Plantafel, die stets „live“ mit Daten von allen Stickmaschinen versorgt wird und daher zu jeder Zeit den aktuellen Produktionsplan anzeigt.

Die Planung musste die Möglichkeit enthalten, Aufträge zurückzustellen

Stillstande bei z.B. Ausfall einer Maschine während des Stickvorganges müssen sichtbar sein.

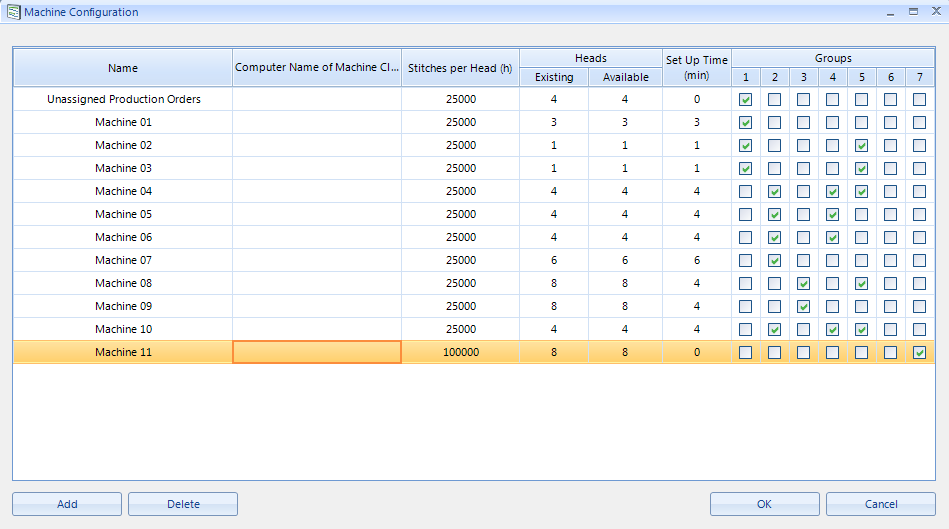

Da die Stickmaschinen mit unterschiedlichen Stichzahlen ausgestattet sind, können je nach Belegung die Aufträge unterschiedliche Dauern haben.

Je nach Bekleidungsstück gibt es technische Präferenzen für die Maschinen, die bei der Planung berücksichtigt werden sollen; Kappen z.b. können auf bestimmten Maschinen besser bestickt werden, als auf anderen.

Für die Operatoren an den Maschinen sollen aktuelle Auftragslisten erzeugt werden, damit sie die Maschinen entsprechend einrichten können.

Heute plant Dickies mit Hilfe des „Visual Embroidering Scheduler“ mit sehr viel mehr Übersicht und schafft eine deutlich bessere Maschinenauslastung, ohne in Lieferterminschwierigkeiten zu kommen.

"Schon nach 6 monatigem Einsatz der von NETRONIC entwickelten Gantt Anwendung lagern wir 40% weniger unsere Aufträge an Drittunternehmen aus, indem wir den Einsatz unserer eigenen Maschinen dank besserer Planung verbessern konnten"

Judy Clay, Head of Business Systems bei Dickies

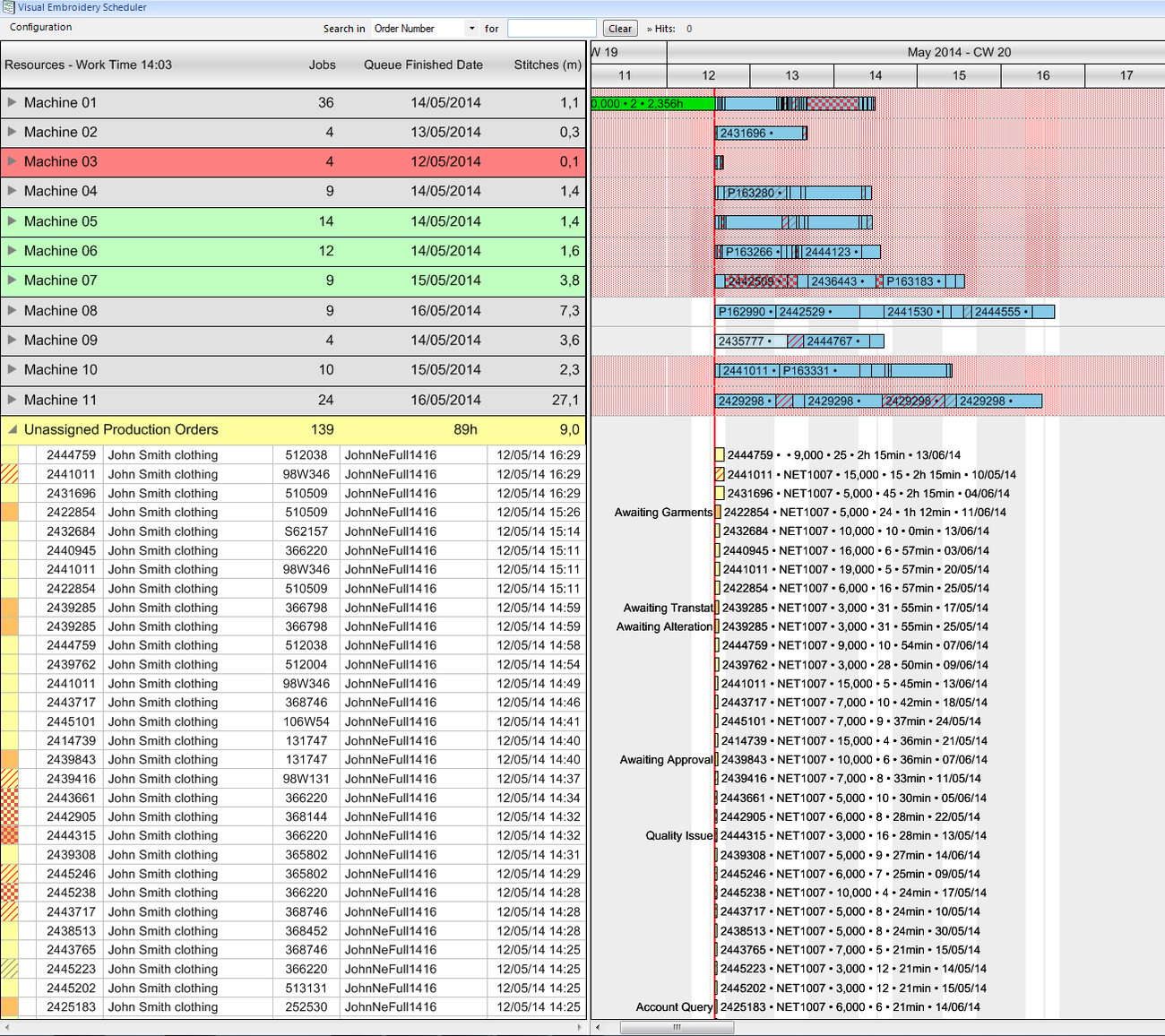

Die Gantt-Anwendung spiegelt mit vielen ineinander greifenden Funktionen die Komplexität der Planung bei Dickies wider. Hier einige Beispiele: Noch nicht eingeplante Aufträge werden aus dem „Auftragsvorrat“ per Drag&Drop auf die Maschinen zugewiesen. Dabei markiert das Gantt Diagramm durch die rote Einfärbung im Gantt, auf welche Maschinen der Auftrag nicht passen würde, oder umgekehrt, auf welchen Maschinen der Auftrag aufgrund der technischen Voraussetzungen am besten einzuplanen wäre.

Die rote Markierung im Tabellenteil zeigt eine Maschine im out-of-order Zustand an. Grün hinterlegte Maschinen sind einsatzbereit, grau hinterlegte dagegen offline.

Die Aufgrund ihres Liefertermins als kritisch definierten Aufträge erhalten im Tabellenteil eine rote Schraffierung. Die Schraffur in einer Richtung bedeutet eine Liefertermintoleranz von 3 Tagen, die in beiden Richtungen schraffierten Aufträge eine Toleranz von 1 Tag bis zur Auslieferung. Der Planer sieht sofort, welche Aufträge er mit Vorrang einplanen muss.

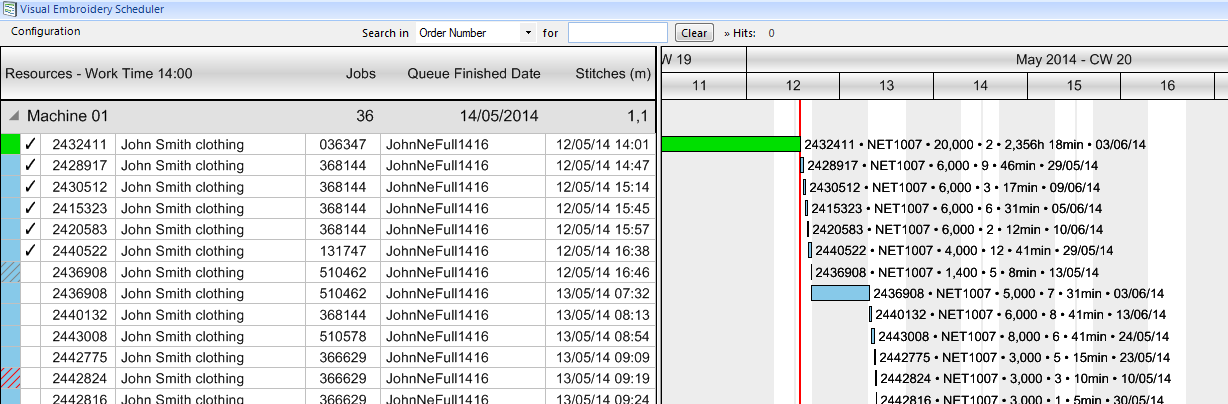

Mit welchen Aufträgen die jeweilige Maschine belegt ist, sieht der Planer, wenn er die jeweilige Maschine in der Tabelle aufklappt. Dann sieht er auch über das Häkchen, ob das Material für den Auftrag schon an der Maschine liegt. Der grüne Balken zeigt an, welcher Auftrag gerade bearbeitet wird.

Über einen eigenen Dialog können Maschinen hinzugefügt, gelöscht oder andere Konfigurierungsinformationen, wie Stichzahl, geändert werden. Diese Maschineninformationen fließen sofort in die Berechnung der Gantt Anwendung ein.

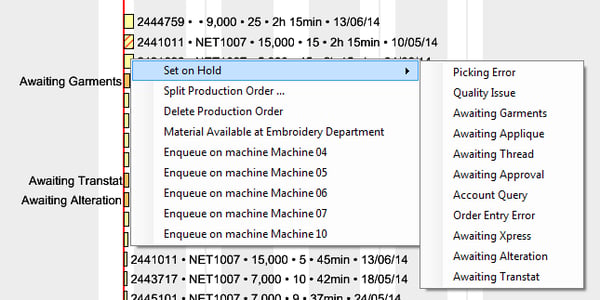

Nicht zugewiesene Aufträge können manuell zurückgestellt werden. Durch Klick auf einen Auftrag erscheint ein Dialog, über den der Planer den Grund für die Zurückstellung eingeben kann. Ist z.B. die Qualität der Textilien schlecht ist, oder die für den Auftrag bereitgestellten Textilien stimmen nicht mit der Bestellung überein, leitet der Planer damit auch wesentliche Informationen an alle am Auftrag Beteiligten weiter, warum er nicht bearbeitet wurde.

Weil die Gantt Anwendung viele Besonderheiten des Produktionsprozesses von Dickies abbilden musste, war ein intensives Vorgespräch über die Anforderungen zwar zeitaufwendig, aber absolut lohnenswert. Die Umsetzung mit Hilfe von VARCHART XGantt ging dann verhältnismäßig schnell.

"Ungefähr 30% der Projektzeit wurden verbraucht, um die Gantt Anwendung zu entwickeln, denn unsere mächtige Gantt-Komponente nimmt viel Programmierarbeit ab. Viel Zeit haben wir investiert in die Vorbereitung, also in die passgenaue Definition der visuellen Anwendung, aber auch in die technische Implementation beim Kunden, genauer in die Abstimmung der Datenanbindung an das bestehende System. Aber es hat sich gelohnt: Dickies hat genau die Gantt Anwendung, die sie für ihren spezifischen Planungsprozess brauchen. Und wir haben einen zufriedenen Kunden mehr."

Markus Hammers, verantwortlicher Projektleiter bei NETRONIC

Judy Clay fasst seine Erfahrungen wie folgt zusammen:

"Ich kann Markus nur zustimmen. NETRONICs Visualisierungskompetenz im Hinblick auf Produktionsplanungsdaten ist unübertroffen und darüberhinaus verfügen sie über die richtigen Werkzeuge, um leistungsstarke Planungsanwendungen zu entwickeln. Ohne den Visual Embroidering Scheduler könnten wir heute nicht mehr produzieren."

Kunde: Boyum IT

Boyum IT entwickelt eine visuelle Feinsteuerung mit Ressourcenplanung. Dadurch erhält der Planer eine transparen-te Darstellung der hochkomplexen Daten-strukturen mit einer Vielzahl von Abhängig-keiten und kann außerdem manuell in den Planungsprozess eingreifen.