Die Nahrin AG ist spezialisiert auf hochwertige Bouillons, Gewürze und Nahrungsergänzsmittel. „Wir produzieren von süß zu salzig und gleichzeitig von hell zu dunkel. Wenn wir diese Abfolge nicht einhalten, müssen wir unsere Maschinen einer Zwischenreinigung unterziehen, und das kostet Zeit und Geld“, sagt Martin Voegeli, Projektleiter ICT.

Der Schweizer Nahrungsmittelhersteller wünschte sich von seinem NAV Partner Alpha Solutions AG eine visuelle Übersicht über seine Aufträge mit einer Kennzeichnung von zwei Kriterien: eine Abstufung von süß zu salzig und von hell zu dunkel.

Der Partner Alpha Solutions fand in dem Visual Production Scheduler den Großteil der gewünschten Übersicht und Planungsunterstützung realisiert, die notwendige Erweiterung um die Visualisierung der Kennzeichnung wurde dann von NETRONIC übernommen. Nach nicht einmal einem Jahr hat sich die Maschinenauslastung bei Nahrin AG dank der grafischen Planung um 20% gesteigert.

Nahrin AG vertreibt seine Produkte erfolgreich über ein Netz selbstständiger Vertriebsmitarbeiter. Sie geben ihre Bestellungen über eine App direkt in das ERP System ein. Außerdem besitzt das Unternehmen einen Online-Shop, über den die Produkte auch direkt bezogen werden können. Beide Vertriebskanäle erfordern eine 100% Lieferbereitschaft.

Zusätzlich zu der eigenen Produktpalette produziert Nahrin AG mehr und mehr Produkte für Kunden nach deren individuellen Rezeptmischungen, die diese unter ihrer eigenen Handelsmarke verkaufen. Sie müssen rund um die eigenen Produkte eingeplant werden.

Die Produktion wird in Produktionsperioden (lean periode) geplant, die jeweils fünf Wochen umfassen. Nach jeder Produktionsperiode wird die Produktionsanlage komplett gereinigt, weil es sonst zu Geschmacks- und Farbverunreinigungen kommt.

Für seine eigenen Produkte produziert Nahrin AG auf Lager. Um die Produktionsaufträge einer Periode zu ermitteln, wird der zu erwartende Verkauf mit Hilfe der Absatzzahlen aus dem Vorjahr geschätzt und mit den aktuellen Lagerbeständen verglichen. Aufgrund seiner langjährigen Erfahrung war der zuständige Produktionsmanager in der Lage, die Reihenfolge der so generierten internen Aufträge entsprechend ihrer Geschmacks- und Farbausprägung in der optimalen Reihenfolge zu planen.

Die Notwendigkeit, immer mehr auch Online-Aufträge und Aufträge von individuellen Kundenrezepturen zu bedienen, erhöht die Anforderung an die Planung. Denn auf diese Weise wird die vormals reine (und damit stabile) Lagerfertigung um eine Auftragsfertigung erweitert. Dies bedeutet, dass neben der Berücksichtigung von Geschmack- und Farbausprägung bei der Auftragsreihenfolge auch noch beachtet werden muss, dass der Kunde einen pünktlichen Liefertermin erwartet. Diese gesteigerte Volatilität der Planung führte in der Vergangenheit dann dazu, dass die Maschinen oft zwischengereinigt werden mussten, um den Kundenauftrag rechtzeitig ausliefern zu können.

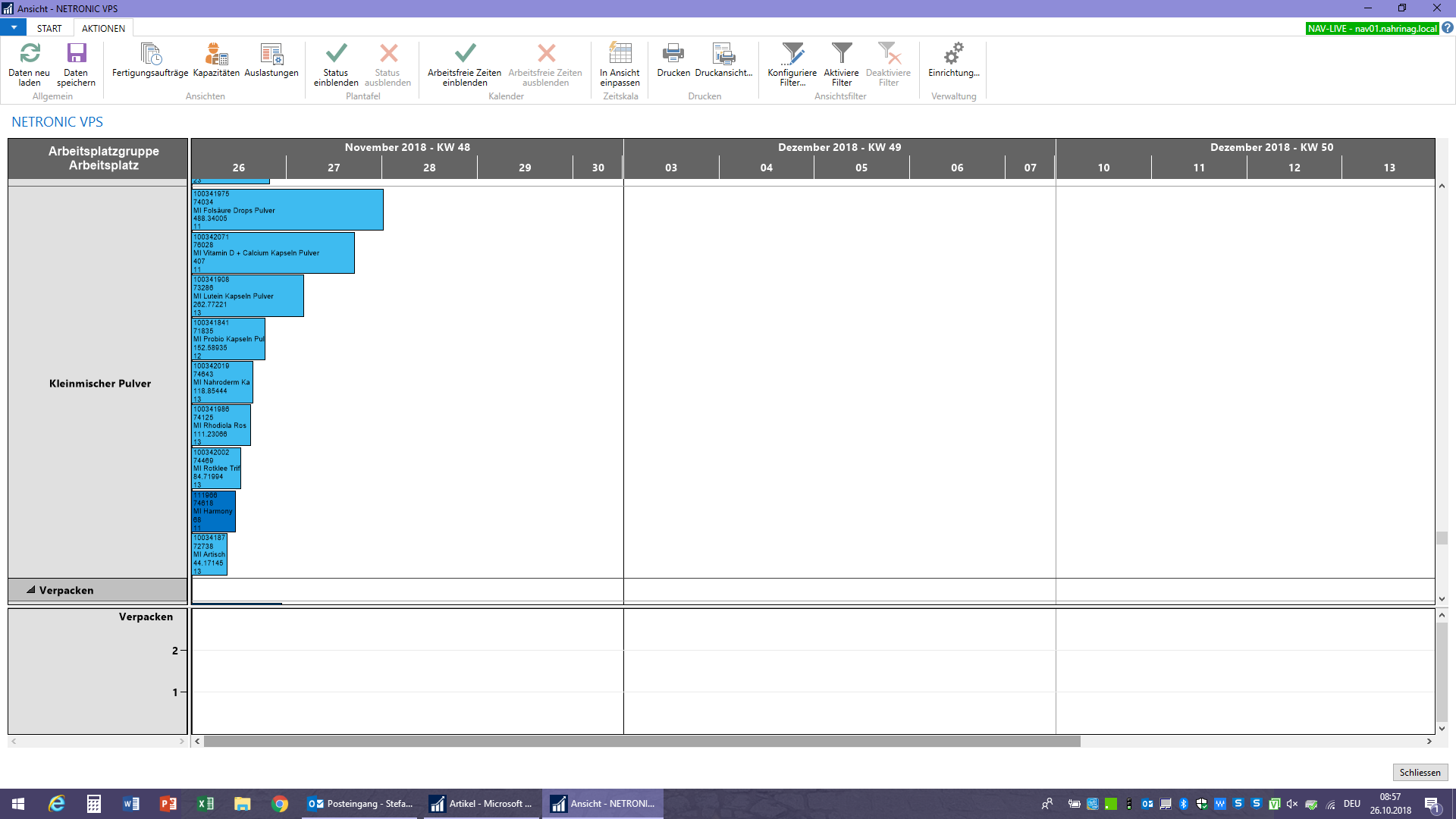

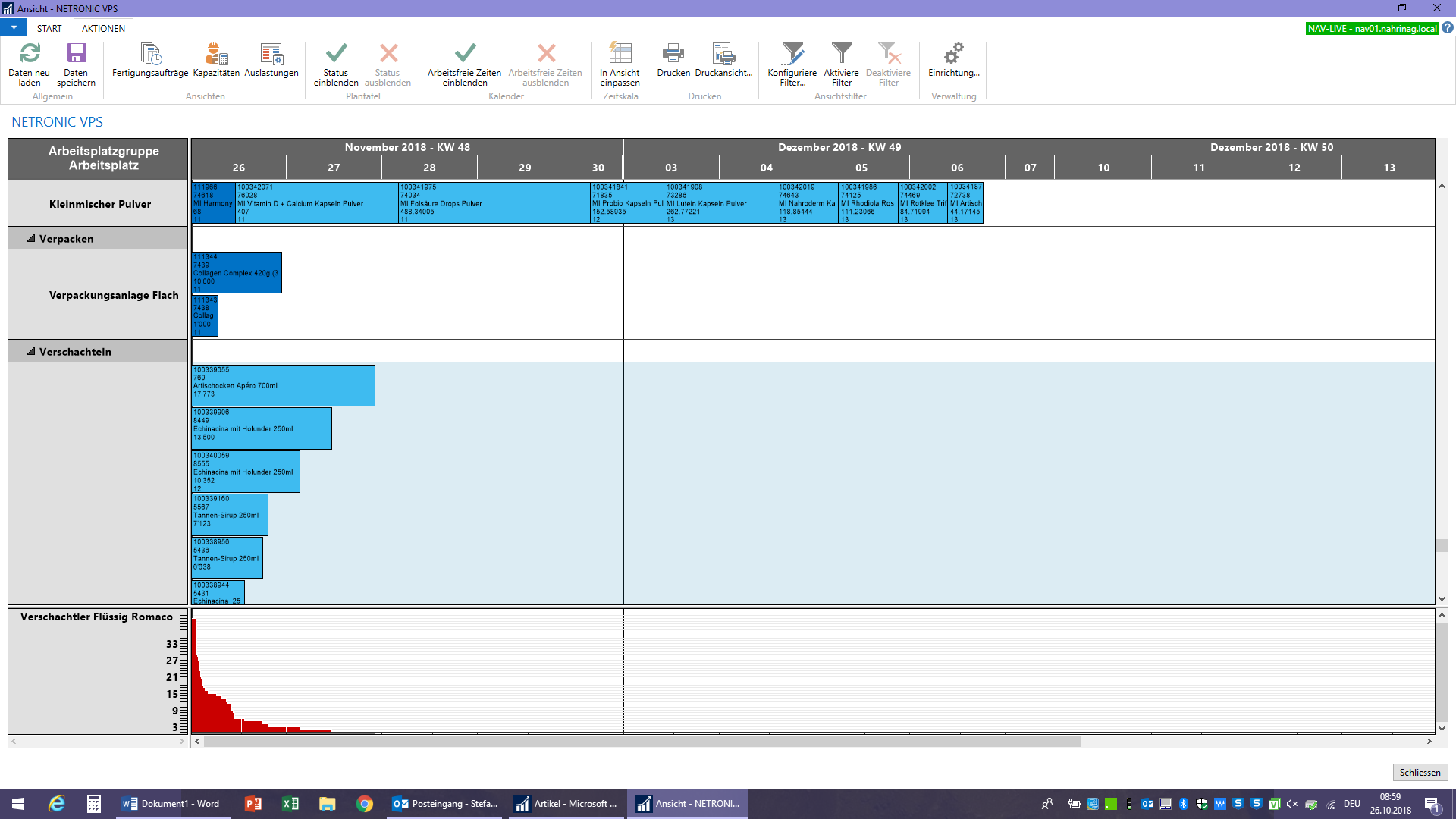

Zu jeder Produktionsperiode werden in der Plantafel alle Aufträge in diesem Zeitraum an dem entsprechenden Stichtag untereinander angezeigt.

Per Drag & Drop zieht der Planer die Aufträge auf die Zeitachse. Dadurch, dass man anhand der Kennzeichnung sehen kann, wie salzig oder süß bzw. wie hell oder dunkel das zu produzierende Produkt ist, ist die zeitliche Zuordnung in der Reihenfolge sehr einfach und sicher.

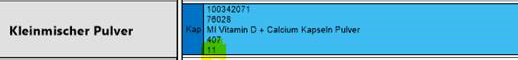

Die Farben der Balken kennzeichnet den Status des Fertigungsauftrages: Hellblau = Status geplant, Dunkelblau = Status festgeplant und orange = Status freigegeben

Die Zahlen unten im Balken (gelb markiert) sind der Zahlencode für die Produktionsreihenfolge. Die Nummern 11 – 15 sind die süßen Produkte von hell zu dunkel, die Nummern 21 – 25 sind die salzigen Produkte von hell zu dunkel.

Mit dem Einsatz der Plantafel und der Kennzeichnung der Aufträge wurden die Zwischenreinigungen reduziert, und damit die Maschinenauslastung verbessert. Das war der erwartete Effekt, aber nicht nur die einzige Verbesserung, die mit der Einführung der Plantafel einherging:

„Die Planung wurde auf einmal unabhängig von unserem Produktionsmanager, weil durch die Übersicht jetzt eigentlich jeder in der Lage ist, die Aufträge einzuplanen. Außerdem geht der Planungsvorgang jetzt wesentlich schneller. Heute werden die Aufträge von einer Mitarbeiterin in wenigen Stunden einplant. Unser Produktionsmanager hat jetzt mehr Zeit, sich um die Produktionsanlage zu kümmern."

Martin Voegeli, Projektleiter ICT

Lukas Bachmann von Alpha Solutions ergänzt:

„Der Visual Production Scheduler von NETRONIC ist eine einfach zu implementierende und einfach zu bedienende grafische Plantafel für Microsoft Dynamics NAV. Dabei ist gerade diese Einfachheit und die Konzentration auf das grafische, vom Anwender nachvollziehbare Planen ein großes Plus dieses Tools.“

Customer: pk Chemicals AS

Die durch den Visual Production Scheduler gewonnene Transparenz verbessert die abteilungsübergreifende Planung und Koordination von Prozessen und hilft, termingerecht zu liefern.

Kunde: Winter & Freis

Der VPS brachte effizientere Planung, reibungslosere Abläufe und zufriedenere Mitarbeiter. Bei Winter & Freis ist man hocherfreut, dass "wir ein sehr gutes Tool haben, mit dem wir arbeiten können".

Kunde: Unipromet

Mithilfe des VPS verschlankte das serbische Unternehmen Unipromet seinen gesamten Produktionsplanungsprozess und schuf eine solide Basis für die Entscheidungs-findung.