pK Chemicals A/S ist weltweit führend in der Herstellung von Dextran, Dextranderivaten und Feinchemikalien für die pharmazeutische, medizinische und kosmetische Industrie. Um als Lieferant akzeptiert zu werden, müssen sie nach GMP (Good Manufacturing Practice) produzieren, einem Regelwerk zur Qualitätssicherung in dieser Industrie.

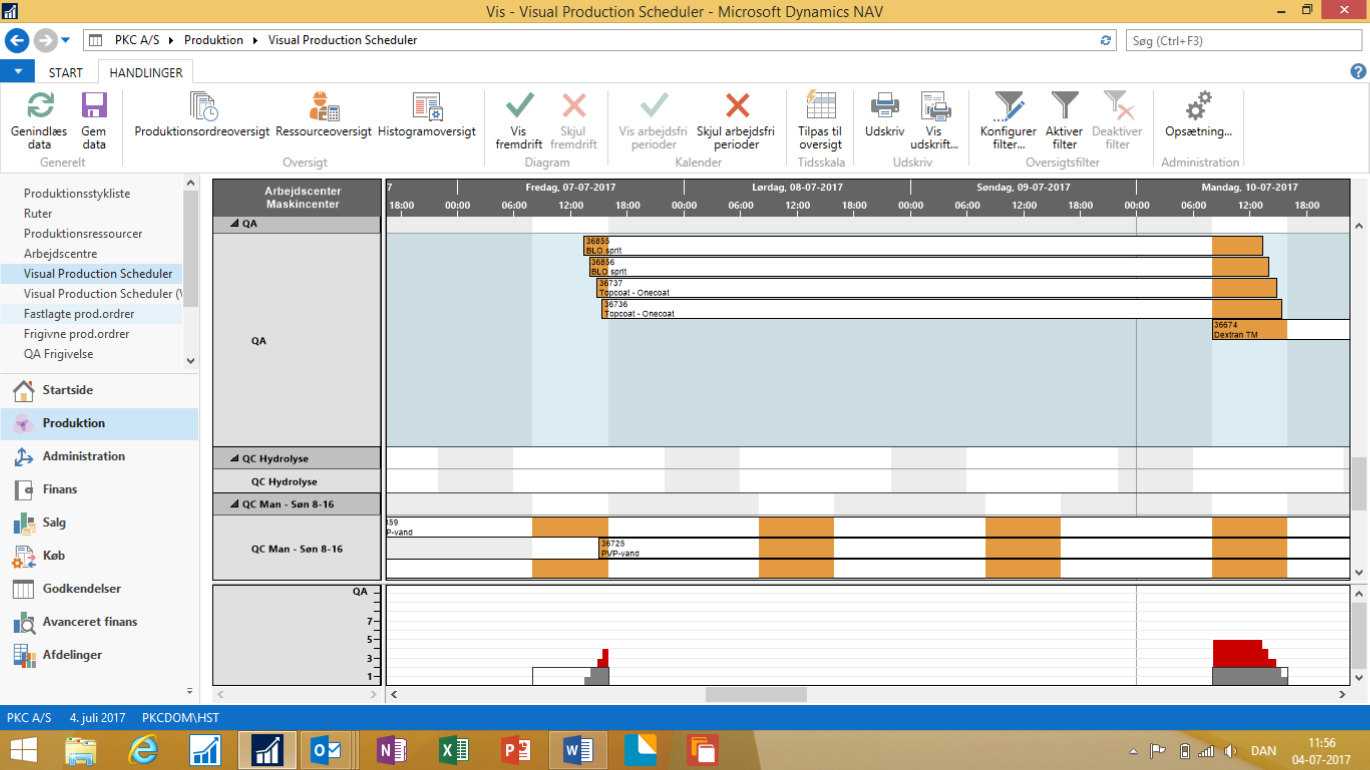

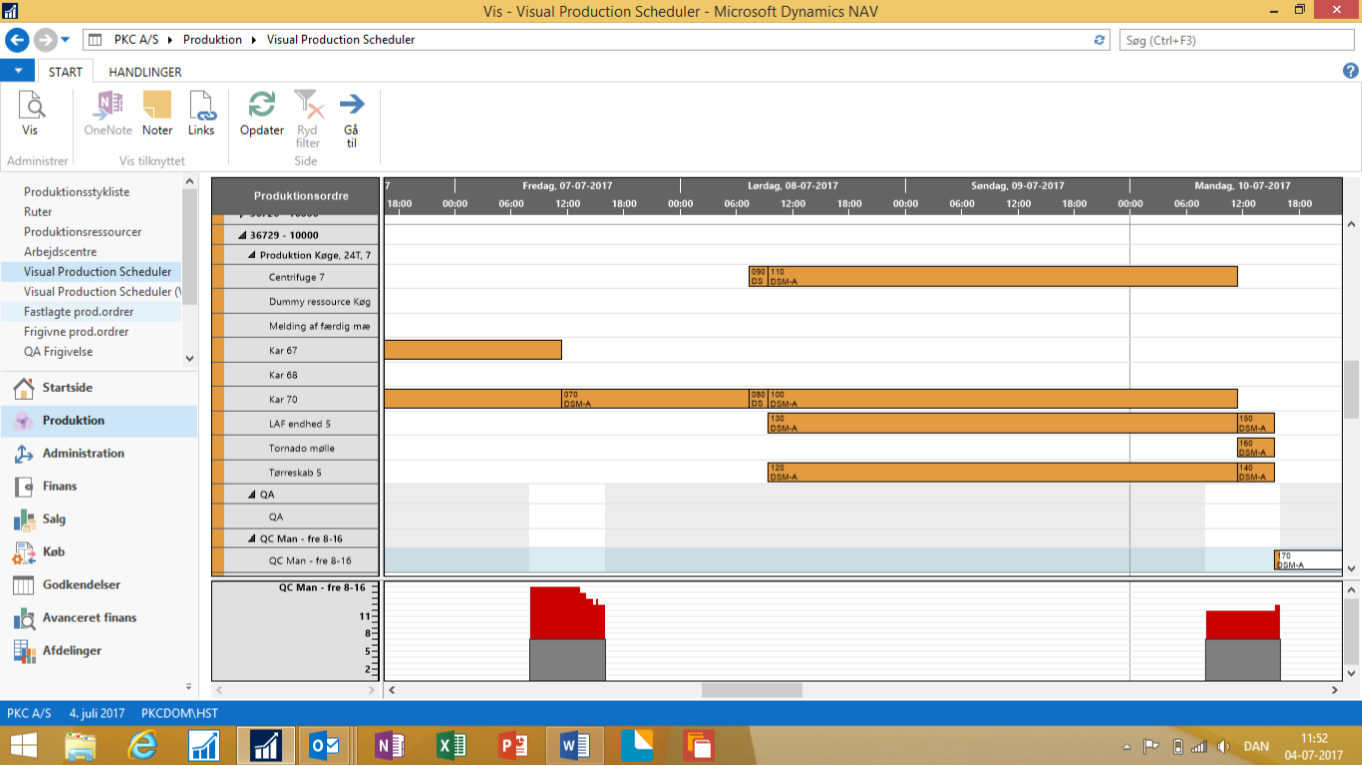

Bei pK Chemicals A/S wird die Einhaltung von Standards in zwei Schritten kontrolliert: Ein Labor, das die Qualität prüft (QC = Quality Control), gibt die Weiterverarbeitung frei. Darüber hinaus wird am Ende der Produktion eine Endkontrolle (QA = Quality Assurance) durchgeführt, die sicherstellt, dass jedes Produkt, das das Unternehmen verlässt, dem definierten Qualitätsstandard entspricht. Natürlich erhöhen diese Kontrollen den abteilungsübergreifenden Planungs- und Koordinationsaufwand zwischen Produktion, Labor, Endkontrolle und Vertrieb. Die Mitarbeiter in den verschiedenen Abteilungen müssen wissen, welches Produkt für welchen Kunden hergestellt werden soll, wann es der Qualitätskontrolle übergeben wird und wann die Endkontrolle die Lieferung freigibt. Erst dann kann der Vertrieb den Kunden über die Lieferung informieren.

Lange Zeit nutze pK Chemicals A/S Excel für die Planung. Darüber hinaus informierten sich die Mitarbeiter gegenseitig mündlich über anstehende und zur Bearbeitung anstehende Aufträge. Für Henrik Størling, CFO bei pK Chemicals A/S, war klar, dass auf Basis dieser Art der Planung keine verlässlichen Lieferzusagen gemacht werden konnten:

"Wir konnten unsere Kunden nicht über die genauen Liefertermine informieren, und wir haben intern viel zu viel Zeit mit dem Informationsaustausch verbracht. Zu oft haben wir überdies versäumt, uns gegenseitig zu informieren und dies führte häufig zu Problemen bei der Einhaltung des Liefertermins".

Als das Unternehmen Microsoft Dynamics NAV einführte, wollte Henrik Størling, die Produktionsdaten transparenter machen, um einen besseren Koordinationsprozess zu erreichen. Er suchte nach einer Möglichkeit, die Daten der anstehenden Aufträge und deren Bearbeitungsschritte in einer großen Übersicht zu visualisieren. Jede Abteilung sollte sehen können, wann die einzelnen Produkte zur Bearbeitung an sie übergeben würden. Da Microsoft Dynamics NAV keine Datenvisualisierung bietet, stieß Henrik auf die Gantt-Add-ins von NETRONIC. Mit dem Visual Production Scheduler konnte der Wunsch nach Übersicht leicht erfüllt werden.

Die Planungstabelle brachte nicht nur die gewünschte Transparenz für die Abteilungen. Henrik erkannte:

"Die Produktion war viel komplexer als angenommen. Bei der Erstellung der Arbeitspläne für alle Produkte stellten wir fest, dass nur einige wenige Mitarbeiter über das erforderliche Wissen verfügten, was ein Risikofaktor für unser Unternehmen ist".

Nur wenn jeder Mitarbeiter die aktuellen Daten in NAV zuverlässig aktualisiert, kann die gewünschte Transparenz zwischen den Abteilungen wirklich erreicht werden und der VPS den aktuellen Produktionsstand widerspiegeln. Dieser Umdenkprozess war weitaus schwieriger als Henrik erwartet hatte:

"Es war eine ziemlich große Aufgabe, jeden Mitarbeiter dazu zu bringen, den Produktionsplan in NAV stets zu aktualisieren. Es hat fast ein halbes Jahr gedauert, die Mitarbeiter intern zu schulen und ihnen verständlich zu machen, dass der Plan jeden Tag aktualisiert werden MUSS".

Aber die Mühe hat sich gelohnt. Jetzt läuft die Koordination zwischen den Abteilungen reibungslos, und Henrik erklärt zufrieden:

"Unsere Kennzahl für die fristgerechte Lieferung ist dramatisch gestiegen".

pk Chemicals A/S nutzt den VPS nicht nur für die Interaktion zwischen den Abteilungen Produktion, QC, QA und Verkauf, sondern auch für die Produktionsplanung. Zwei Kriterien sind eine Herausforderung für die Planung: Die Produktionslinie besteht aus mehreren Maschinen, die alle voneinander abhängig sind. Bevor eine neue Produktion beginnen kann, müssen alle Maschinen gereinigt werden.

"Um dies zu bewerkstelligen, verwenden wir Routings in NAV, aber für die grafisch Übersicht setzen wir den VPS ein", sagt Henrik.

Hier besteht die Hauptfunktion des VPS darin, Doppelbuchungen der Maschinen zu vermeiden.

Kunde: Nahrin AG

Eine kleine individuelle Erweiterung des Visual Production Schedulers hat bei dem Schweizer Nahrungsergänzungsmittel-hersteller große Auswirkungen auf die Maschinenauslastung.

Kunde: Unipromet

Mithilfe des VPS verschlankte das serbische Unternehmen Unipromet seinen gesamten Produktionsplanungsprozess und schuf eine solide Basis für die Entscheidungs-findung.

Kunde: Winter & Freis

Der VPS brachte effizientere Planung, reibungslosere Abläufe und zufriedenere Mitarbeiter. Bei Winter & Freis ist man hocherfreut, dass "wir ein sehr gutes Tool haben, mit dem wir arbeiten können".